Der Koffer erhält eine neue Farbe

Tag 93 – 99

Ein Farbenspiel mit Hindernissen: 🚚🎨

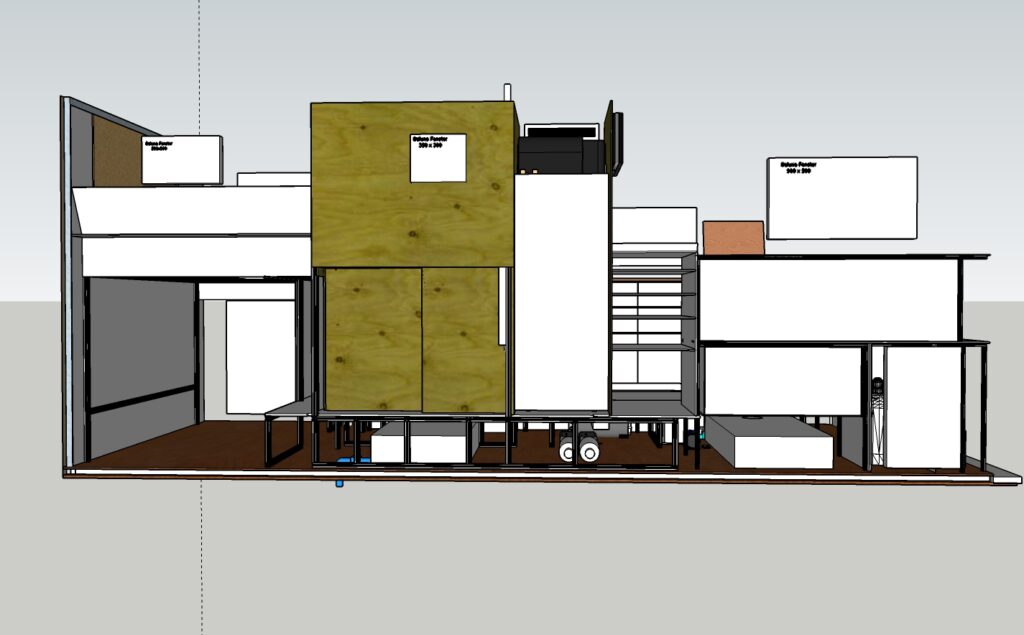

Manchmal fragt man sich: Wie schwer kann es sein, einen Autokoffer neu zu streichen? Spoiler: schwerer, als wir dachten. Was als einfaches „Malen nach Zahlen“ begann, entpuppte sich schnell als chaotisches Farb-Abenteuer – aber hey, wo bleibt der Spaß, wenn alles glatt läuft?

Schluss mit Kühlschrank-Charme!

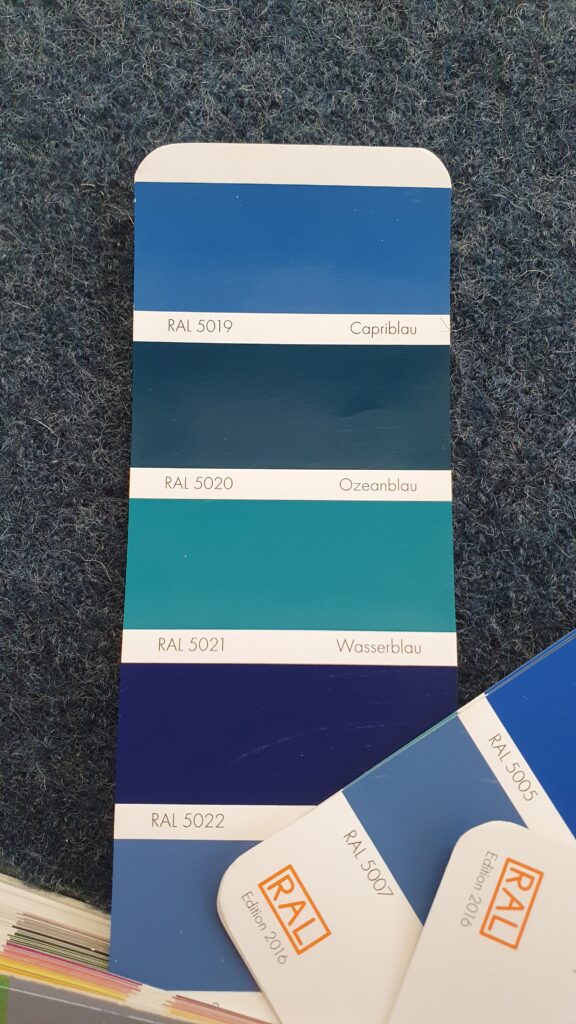

Weiße Autokoffer sind wie Vanilleeis: okay, aber ein bisschen langweilig. Wir hatten genug von „weißer Ware auf Rädern“. Die Entscheidung war gefallen: Unser treuer Koffer sollte in die Modefarbe RAL5020 Ozeanblau gehüllt werden – schick, stilvoll, fast wie ein Abendkleid für Autos.

Mit einer Mischung aus Euphorie und gefährlichem Halbwissen fuhren wir schnurstracks zu einem Farbenspezialisten in Ravensburg. Dort bekamen wir eine Beratung, die uns glatt glauben ließ, wir wüssten, was wir tun. Ausgestattet mit Grundierung, Abklebeband und Folien fühlten wir uns wie echte Profis. Uns fehlten nur noch Blaumann und eine Pause mit der Thermoskanne.

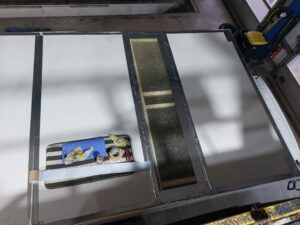

Grundierung? Läuft!

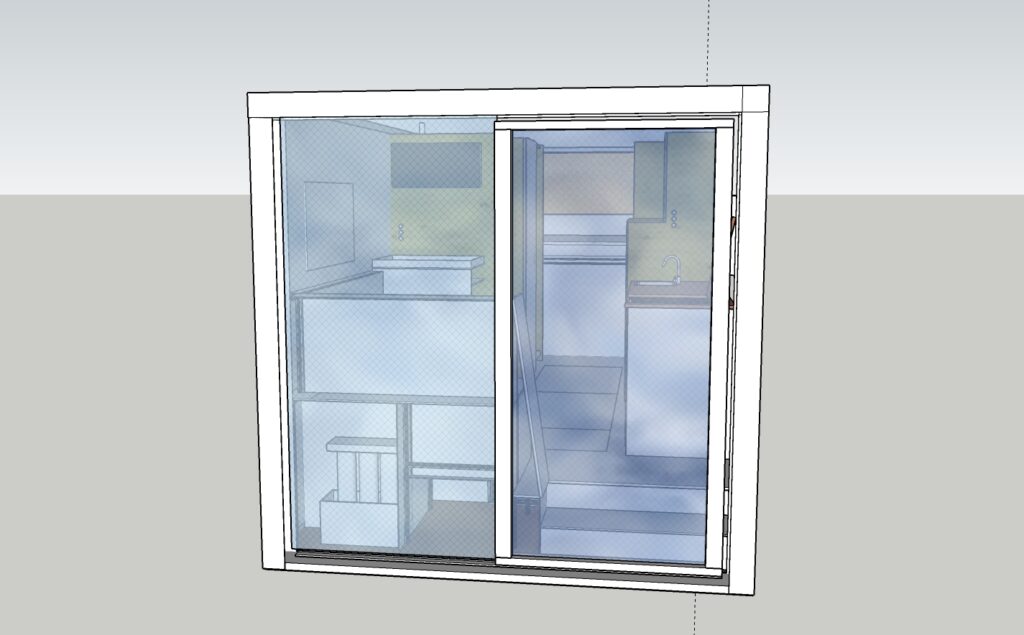

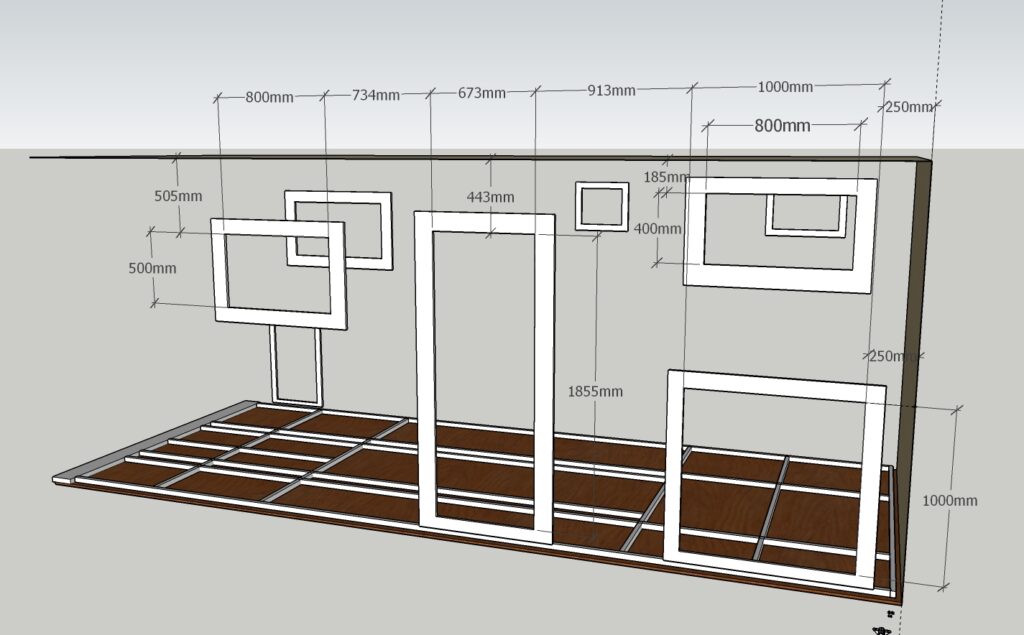

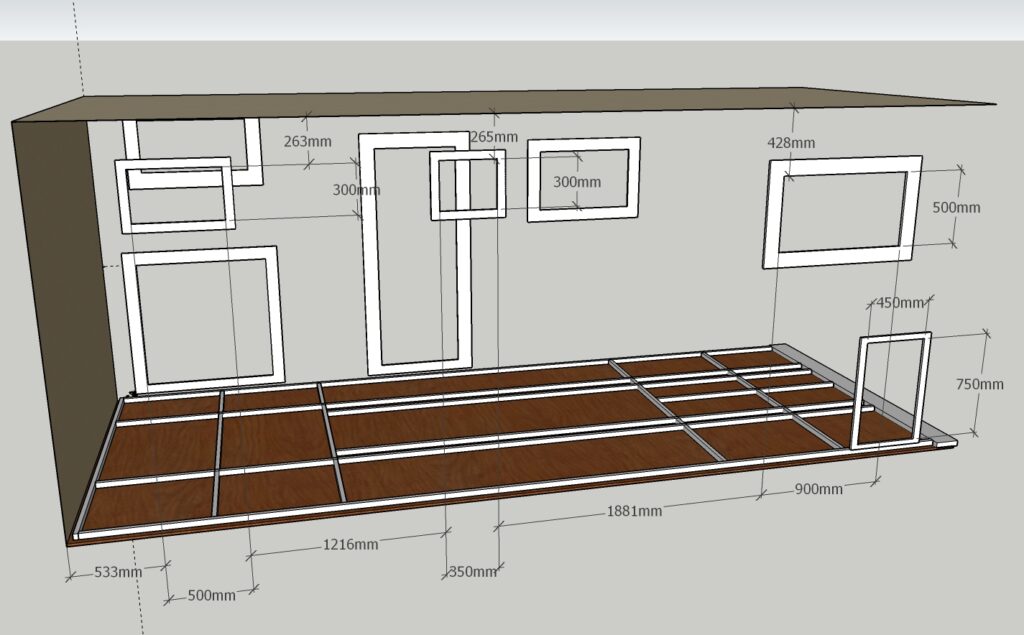

Zurück beim LKW ging’s ans Eingemachte. Die 2K-Grundierung war schnell aufgetragen – wer braucht schon Picasso, wenn man eine Rolle und ein bisschen Elan hat? Dank der bereits ausgeschnittenen Fenster und Türen war der Aufwand überschaubar. Wir fanden uns ziemlich clever und hatten bereits Visionen eines perfekten Endergebnisses. Oh, hätten wir doch gewusst, was noch kommt.

Farbe holen: Take zwei

Mit stolz geschwellter Brust fuhren wir wieder zum Farbenspezialisten, diesmal für das große Highlight: die Ozeanblaue Farbe. Doch dann: der erste Dämpfer. Die charmante Beraterin vom letzten Mal war nicht da. Stattdessen mussten wir alles nochmal erklären – natürlich mit extra Fragezeichen in den Gesichtern der neuen Ansprechpartner. „Was genau wollt ihr mit der Farbe machen?“ Malen, was sonst?!

Am Ende bekamen wir die Farbe, angeblich perfekt geeignet fürs Rollen. Dass große Flächen eine andere Herausforderung darstellen als ein Türrahmen, hatten sie wohl vergessen zu erwähnen.

Kleckern statt klotzen

Mit neuem Mut und Farbe im Gepäck starteten wir die erste Schicht. Das Ergebnis? Ein Schlachtfeld aus Ozeanblau. Fleckig, streifig, und definitiv nicht das, was wir uns vorgestellt hatten. „Das gehört so“, haben wir uns eingeredet. Aber der Koffer sah aus, als hätte jemand versucht, ihn in einem Sturm zu streichen – auf offener See.

Der Meister kommt ins Spiel

Am nächsten Tag ging’s weiter, aber auch die zweite Schicht brachte nur mäßige Verbesserung. Hier schlug die Stunde unseres Werkstattmeisters, der unsere Ehre (und den Koffer) rettete. Mit entschlossenem Gesichtsausdruck klärte er beim Farbenspezialisten, was Sache ist. „Diese Farbe? Für große Flächen? Vergiss es!“ Wir bekamen eine andere Farbe, diesmal wirklich geeignet.

Bevor die neue Schicht drauf konnte, hieß es: Schleifen, schleifen, schleifen. Zum Glück macht Schleifen so viel Spaß wie Steuererklärungen! Aber hey, das gehört dazu.

Das große Finale

Nach der finalen Schicht stand der Koffer da wie aus dem Ei gepellt: perfekt gleichmäßig, strahlend ozeanblau, ein echter Hingucker. Unser Koffer war nicht nur ein Autoanhänger, sondern ein Statement. Von Kühlschrank-Weiß zu „Wow!“ – das Ergebnis entschädigte für alle Dramen.

Was haben wir gelernt?

- Die erste Farbschicht ist wie der erste Pfannkuchen – selten gut.

- Werkstattmeister sind die wahren Helden des Alltags.

- Geduld und Humor sind beim Streichen genauso wichtig wie Abklebeband.

Jetzt glänzt unser Autokoffer in RAL5020, und wir fühlen uns wie die Stars der Farbwelt. 😉