Es gibt Projekte, bei denen man sich denkt: „Wie schwer kann das schon sein?“ Und dann gibt es den Einbau eines Grauwassertanks. Spoiler: Es war schwer. Sehr schwer. Also so schwer, dass ich inzwischen leichte Panik bekomme, wenn ich nur das Wort „Abfluss“ höre.

Der Bau dieses Tanks war keine handwerkliche Aufgabe – das war ein Charaktertest. Eine Mischung aus Tetris, Indiana Jones und Höhle der Löwen, nur ohne Geld, aber mit sehr vielen schwäbisch geprägten Flüchen.

Die Idee war bestechend einfach: Der Tank sollte unter die Nasszelle, halb über die Revisionsöffnung – damit man später noch rankommt. Klingt logisch, oder? Ja, das dachte ich auch. Dummerweise ist „später rankommen“ im Selbstausbau eine sehr relative Angabe.

Denn kaum hatten wir uns für die Position entschieden, kamen die großen Fragen:

Wo verlaufen die Stromleitungen? Wo kommen die Frischwasserleitungen hin? Und warum habe ich das Gefühl, dass alles genau dort hin will, wo der Tank nicht hin darf?

Was folgte, war eine dreitägige Mess- und Grübelorgie, die mich endgültig davon überzeugt hat, dass ein Laserentfernungsmesser auch nur ein besonders teurer Zufallsgenerator ist.

Man sagt ja: Der Weg ist das Ziel. In unserem Fall war das Ziel scheinbar, jeden einzelnen Baumarkt Süddeutschlands persönlich kennenzulernen.

Der erste hatte alles, aber nichts davon passte. Der zweite hatte gar nichts. Und der dritte – mein persönlicher Favorit – hatte zwar „bald wieder Lieferung“, aber „bald“ bedeutete offenbar „irgendwann zwischen Weihnachten und dem nächsten Kometeneinschlag“.

Zwischendurch kam die Frage auf, ob wir einfach einen Eimer unter die Dusche stellen und ihn regelmäßig ausleeren sollten. Wäre vermutlich effizienter gewesen (Wie mein Chef immer sagt).

Nachdem die Stromleitungen endlich lagen, kam die Frage: „Und wo verlaufen die Frischwasserleitungen?“ Natürlich – genau da, wo der Abwassertank hin soll oder zumindest dahinter.

Der Ablauf musste außerdem so sitzen, dass man ihn von außen bedienen kann, aber bloß nicht über einer Stahltraverse endet. Das war der Moment, in dem ich gelernt habe, dass „viel messen“ in Wirklichkeit bedeutet: zehnmal messen, zwölfmal fluchen, einmal bohren, dreimal bereuen.

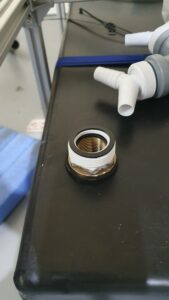

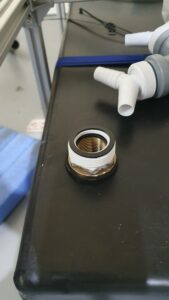

Und dann kam das Thema Gewindegrößen. Es gibt Zoll, metrisch, britisch, italienisch, vermutlich auch marsianisch – aber keine zwei, die zueinander passen. Ich schwöre, ich habe mehr über Gewindesteigungen gelernt als über meine eigene Steuererklärung.

Ein Abwassertank ist ja an sich schon ein schönes Ding – bis er ein paar Mal benutzt wurde. Dann verwandelt er sich in eine mobile Geruchsbombe. Also musste eine Entlüftung her.

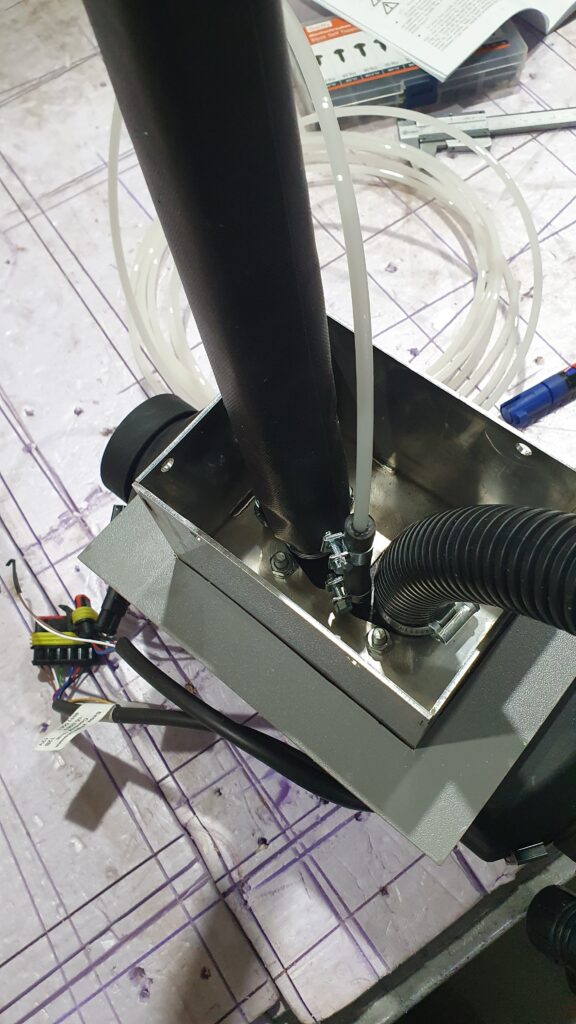

Unsere Lösung: HT-Rohre, Aktivkohle-Vlies, Aktivkohlegranulat – das volle Chemielaborprogramm. Und weil wir ja modern sind, habe ich mit dem 3D-Drucker ein Gitter gedruckt, damit das Vlies nicht verrutscht. (An dieser Stelle dachte ich kurz, ich sei ein Genie. Später stellte sich heraus, dass ich nur vergessen hatte, das Gitter richtig herum einzubauen. Aber hey, Details.)

Das Ganze lässt sich später tauschen, falls es doch irgendwann riecht wie in einer Kanalisation. Und das tut es mit Sicherheit.

Der Siphon – mein persönlicher Endgegner:

Der Zulauf von vier Anschlüssen sollte natürlich nicht für Geruchsbelästigung sorgen. Also kam ein großzügiger Siphon zum Einsatz. Großzügig im Sinne von: „Passt da überhaupt noch was anderes hin?“

Wie also montieren, dass alles brav durch den Siphon läuft, ohne dass das Klo plötzlich gurgelt wie ein nasser Frosch? Lösung: von oben. Konsequenz: Alles wurde höher. Und enger. Und komplizierter.

Kurz gesagt: Ich habe in dieser Phase mehr über die Gesetze der Schwerkraft gelernt, als Isaac Newton je wollte.

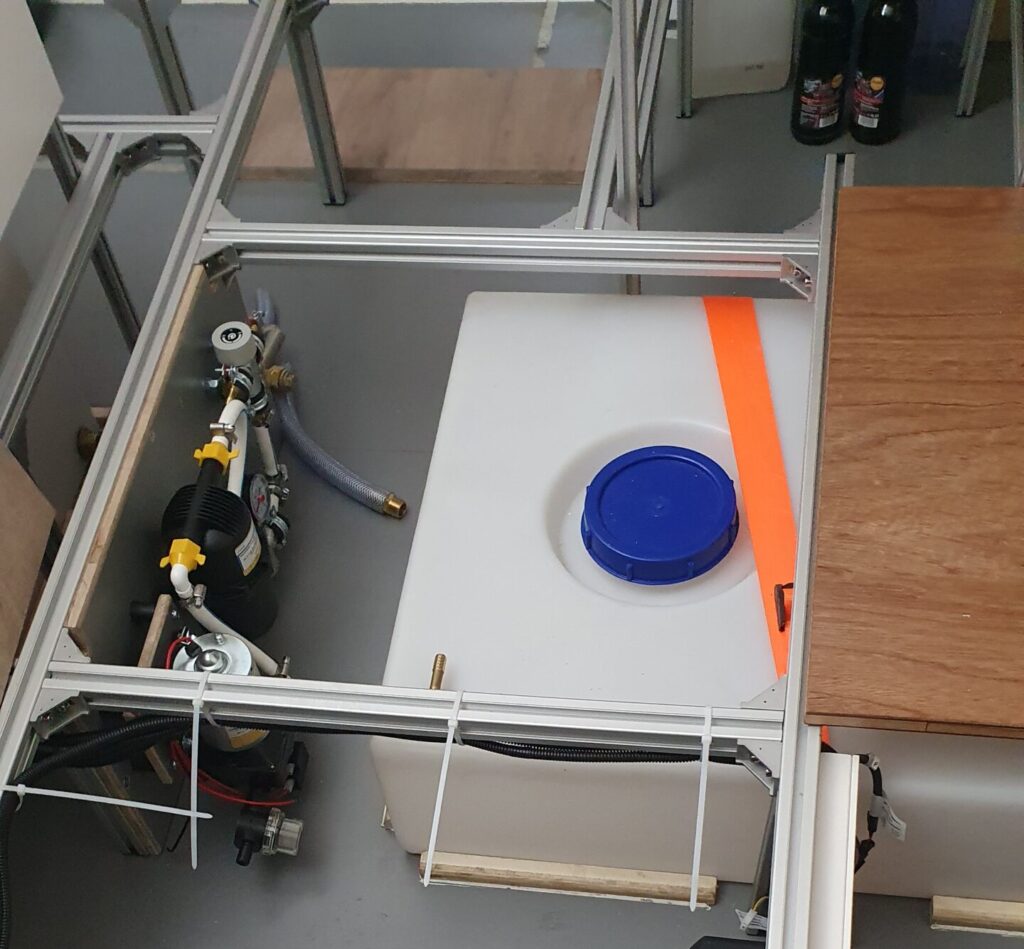

Ein 140-Liter-Tank klingt harmlos – bis man sich vorstellt, dass das Ding bei einer Vollbremsung plötzlich beschließt, die Fahrerkabine von innen zu besuchen. Also musste das Teil bombenfest montiert werden.

Wir haben einen Steg aufgeklebt, eine Antirutschmatte (eigentlich für Teppiche – Improvisation ist alles!) eingelegt, den Tank draufgesetzt, M8-Gewindestangen durch den Boden gejagt und mit Transportbändern fixiert.

Ich bin mir ziemlich sicher, dass dieser Tank jetzt auch bei einem Erdbeben Stufe 8 nicht mal zuckt. Wenn das Auto irgendwann auseinanderfällt – der Tank bleibt.

Der Sensor-Einbau war dann der feine Abschluss. 37-mm-Loch bohren, hieß es. Einfach, hieß es. Natürlich hatten wir keinen passenden Bohrer. Also warten. Wieder.

Als er endlich da war, erst mal eine Probebohrung in Holz – man wird ja vorsichtig. Dann das Loch in den Tank, Sensor angepasst, Stäbe gekürzt, alles dicht gemacht. Ich schwöre, ich habe noch nie bei einem Loch so geschwitzt.

Und dann war es soweit: Der große Wassertest. Wir standen da wie NASA-Ingenieure vor dem Raketenstart. „Ist alles bereit?“ – „Ich glaube schon…?“

Langsam Wasser rein. Kein Tropfen. Noch mehr Wasser. Immer noch dicht. Ein erleichtertes Aufatmen, das vermutlich bis zum Nachbargrundstück zu hören war.

Klar, ein paar Tropfen kamen später doch irgendwo raus – aber das gehört dazu. Sonst wäre es ja langweilig.

Fazit

Der Grauwassertank steht. Er hält dicht. Er wackelt nicht. Und wir haben auf dem Weg dorthin so ziemlich jede handwerkliche Emotion durchlebt, die es gibt – von „Das wird mega!“ bis „Ich ziehe in eine Höhle und bade im Fluss.“

Aber jetzt, wo alles fertig ist, sind wir fast schon ein bisschen stolz. Und wenn ihr uns das nächste Mal auf dem Stellplatz seht: Fragt bitte nicht nach dem Abfluss. Wir brauchen noch ein paar Monate, um das zu verarbeiten.